Die neuartige KI-Inspektionsplattform von Instrumental nutzt Teledyne FLIR Machine Vision-Kameras

Die Herstellung macht mit 40 Billionen US-Dollar mehr als die Hälfte des gesamten Brutto-Weltprodukts (GWP) aus, aber 20 % jedes ausgegebenen Dollars werden nach Angaben des Herstellungsoptimierungs-Unternehmens Instrumental verschwendet. Dies stellt ein Problem im Wert von 8 Billionen USD bzw. 10 % des GWP dar. Instrumental wurde 2015 von ehemaligen Apple-Ingenieuren gegründet und hat eine Optimierungs- und Inspektionsplattform entwickelt, die Cloud-Software, Bildverarbeitungs-Inspektion, künstliche Intelligenz (KI) und elektronische Testdaten kombiniert, um den Ausschuss zu reduzieren. Möglich wird dies, indem Ingenieure die Probleme nicht nur am Ende der Inspektionslinie beheben, sondern auch vorgelagert.

Machen Sie mehr aus Ihren Daten – verwalten Sie die Fertigung aus der Ferne

Eine Umfrage von Instrumental zum Stand des NPI 2021 unter 100 Elektronikmarken ergab, dass 76 % der Engineering-Zeit für Aufgaben aufgewendet werden, die leicht automatisiert oder mit besseren Daten beschleunigt werden könnten. Die Zeitverschwendung bei der Konstruktion macht es unter anderem für Marken schwierig, mit der Innovationsgeschwindigkeit Schritt zu halten, die der Markt fordert. Instrumental fungiert als technischer Multiplikator und reagiert auf Remote-Einführungen neuer Produkte, indem es automatisierte Fehlererkennung, Ursachenanalyse, Berichterstattung, sicheres Produktdatenmanagement und native Tools für die Zusammenarbeit jederzeit und überall anbietet.

Die Produktionsoptimierungs-Plattform von Instrumental aggregiert Bilder und funktionale Testdaten aus der gesamten Lieferkette und nutzt künstliche Intelligenz, um mögliche Ursachen automatisch einzuordnen. Kunden von Instrumental erhalten dadurch die Möglichkeit, die Problemlösung zu beschleunigen, schnellere Erträge zu erzielen und die Qualität zu verbessern.

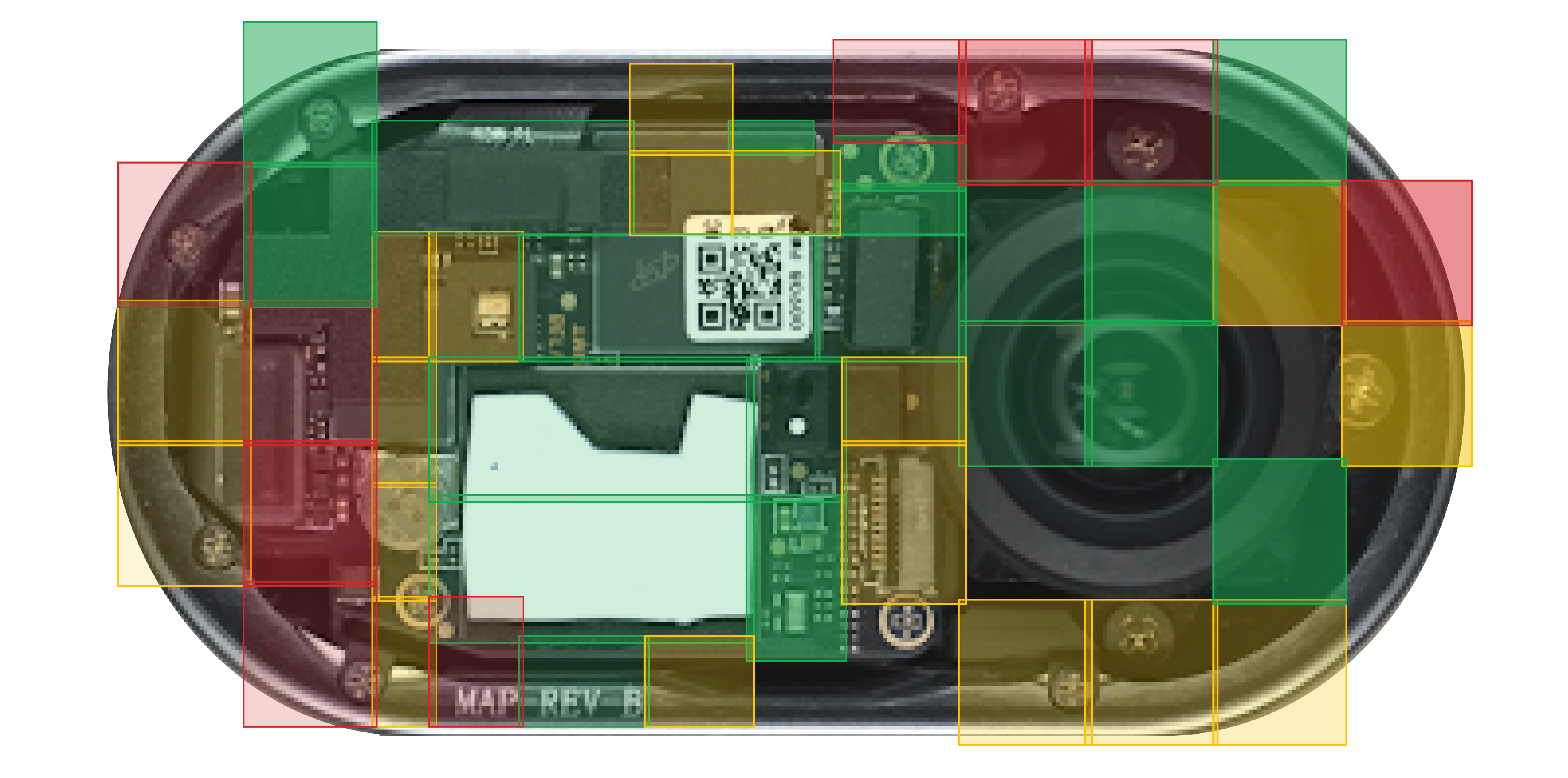

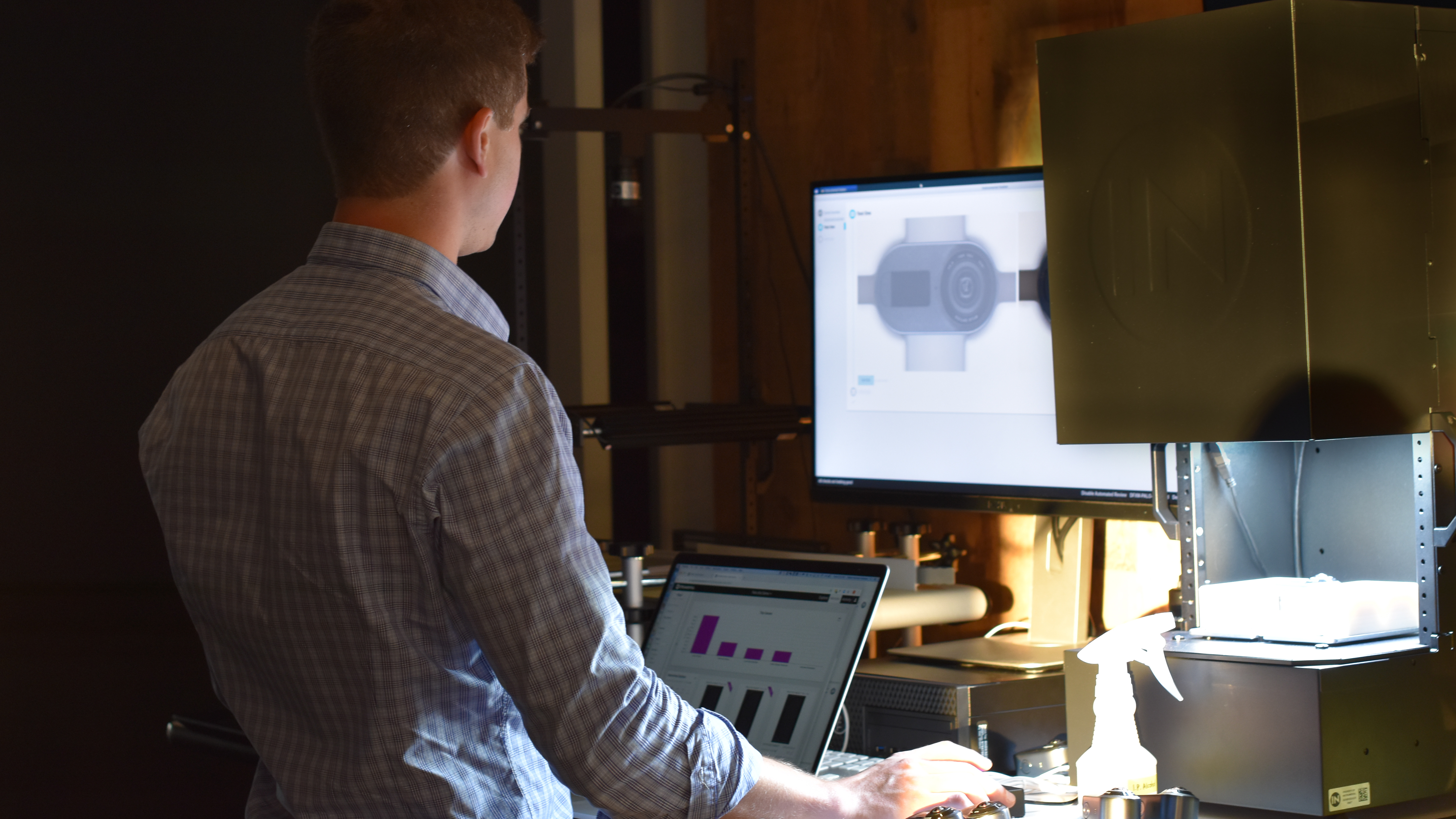

Bei der Massenproduktion setzen die Montagelinien-Bediener die Produkte in Instrumental-Bildgebungsstationen, drücken eine Taste und warten vier bis fünf Sekunden auf ein grünes oder rotes Licht. Wenn die Produkte die Inspektion bestehen, wird ein grünes Licht angezeigt, und der Bediener leitet das Produkt zur weiteren Montage weiter. Bediener überprüfen das Produkt im Bildgebungssystem erneut zwischen den wichtigsten Montageschritten und stellen den Kunden wertvolle Bilddaten sowie Pass-/Fail-Ergebnisse für das Produkt in seinen verschiedenen Stadien zur Verfügung.

Das System bietet auch eine Anwendungsprogrammier-Schnittstelle (API) für elektronische Tests, Messungen und andere relevante Daten, die auf der Fertigungslinie gesammelt werden. Diese Informationen sind in der Cloud-Software von Instrumental für verschiedene Benutzer sofort verfügbar, beispielsweise für Produktdesigningenieure, Qualitätsingenieure und andere Betriebsmitarbeiter, die auf Testergebnisse mit Bilddaten zugreifen.

„Instrumental konzentriert sich darauf, die Daten für Benutzer aussagekräftiger zu machen, wodurch diese agiler sind und ihr Werk aus der Ferne verwalten können“, erläutert Tobias Harrison-Noonan, Direktor für geschäftliche Entwicklung und Lösungen bei Instrumental. „Dies erwies sich während der COVID-19-Pandemie als besonders nützlich, als die Ingenieure die Produktionsstätten nicht mehr betreten durften.“

Funktionsweise

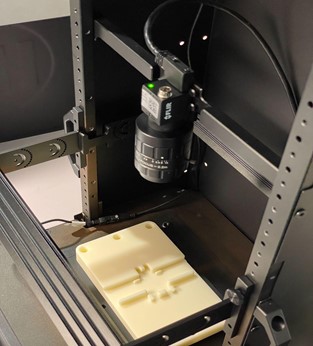

Instrumental bietet eine Drop-in-Bildgebungsstation (wobei es sich um die Standardlösung mit typischer Implementierung handelt) sowie kundenspezifische Optionen für die automatisierte Bereitstellung von Produktionslinien. Innerhalb der Station befindet sich eine Farbbildverarbeitungs-Kamera von Teledyne FLIR, in der Regel mit einem 20 MP Rolling-Shutter-CMOS-Bildsensor. Das System verwendet Linsen von Edmund Optics und verfügt über industrielle Linienbeleuchtung. Kunden haben die Wahl, die Instrumental-Station als sofort einsatzbereite Lösung zu nutzen, mit einfacher Installation, die von Expertenteams in den USA und China koordiniert wird. Darüber hinaus können Kunden ihre eigene Hardware verwenden, wenn sie sich dafür entscheiden.

In der Wettbewerbslandschaft von Bildverarbeitungs-Kameras entschied sich Instrumental wegen seines Spinnaker Software Development Kit (SDK) für Teledyne FLIR-Kameras. Harrison-Noonan stellt fest: „Basierend auf unserer Forschung sah das Spinnaker-SDK extrem zugänglich aus und schien relativ einfach zu integrieren, was sich dann auch als richtig erwies.“ Darüber hinaus gibt es eine große Familie von Kameras in der Teledyne FLIR Blackfly S-Serie, was unseren Kunden die Flexibilität bietet, die Kamera mit minimaler zusätzlicher Softwareentwicklung auszutauschen.“

„Als wir beispielsweise kürzlich die USB3-Kamera von 20 MP Blackfly S als Standard einsetzten, benötigte das Team eine Blackfly S-Kamera mit einem globalen Blendenverschluss, um Bewegungsunschärfe bei einer sich bewegenden Förderbandanwendung zu reduzieren. Wir mussten sehr wenig Software-Modifikationen vornehmen, weil die Kamera zur gleichen Familie gehörte.“

Ganz ähnlich war die Situation, als das Instrumental-Team eine monochrome Kamera mit Infrarotlichtern für eine spezifische Anwendung einsetzte, die einen Durchblick beim transparenten Material erforderte. Erneut konnte Instrumental ein anderes Blackfly S-Modell problemlos nutzen.

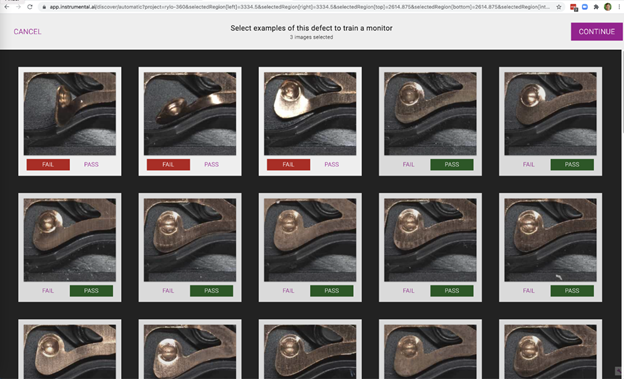

Intuitive Einrichtung und schneller ROI innerhalb von 24 Stunden

Selbst wenn die Instrumental-Plattform in der Regel in Elektronikanwendungen zum Einsatz kommt, kann die Station viele unterschiedliche Produkte aufnehmen. Das Defekt-Training wird in der Cloud durchgeführt, und Instrumental berücksichtigt etwaige Sicherheitsbedenken, indem neue Benutzer auf der unternehmenskonformen Hosting-Sicherheitslösung für die verwaltete Cloud-Plattform zahlreiche Maßnahmen und Protokolle durchlaufen müssen. Der maschinelle Lernprozess von Instrumental erfordert weniger Bilder, als dies bei einer gezielten Deep Learning-Inspektion erforderlich wäre. Die Software analysiert mehrere Terabytes an Daten und stellt Korrelationen her.

„Die Plattform ist absichtlich so konzipiert, dass sie allgemein wirksam ist. Es handelt sich also gerade nicht um ‚AI-as-a-Service‘, bei dem das Team zwei Monate lang mit der Entwicklung eines sehr spezifischen Algorithmus beschäftigt wäre“, erklärt Harrison-Noonan. „In der Regel benötigen wir nur 30 Bilder eines Produkts, und die KI beginnt automatisch, neue Probleme ohne Benutzereingabe zu identifizieren, was den gesamten Prozess für einen Nicht-Vision-Spezialisten wirklich vereinfacht.“

Die Inferenz findet an der Peripherie statt, typischerweise auf einem Dell-Computer mit einer leistungsstarken GPU, sodass das System schnellere Entscheidungen treffen und im Falle eines Internetausfalls weiterarbeiten kann. Sobald das System über 30 Bilder verfügt, kann es damit beginnen, Daten zu analysieren und Auffälligkeiten für den Bediener hervorzuheben, der dann ein markiertes Problem bestätigen oder entfernen kann.

Darüber hinaus können mehrere Benutzer von überall auf der Welt auf ein einzelnes Projekt zugreifen und Daten in die Schulungsphase einbringen und dann dieses Verzeichnis als zentrale Plattform für die Datenzusammenarbeit nutzen.

„Konstrukteure in den USA, die die Instrumental-Plattform für die Fehleranalyse nutzen, teilen beispielsweise häufig Ergebnisse und Aktionen direkt mit Qualitäts- und Fabrikteams in Asien, um die globale Kommunikation zu beschleunigen“, meint Harrison-Noonan.

Defekt-Beseitigung mit Mikrometer-Präzision

Bild: Blackfly S USB3 Kamera-Modell

Die Verwendung der Blackfly S 20 MP-Kamera ermöglicht es der Instrumental-Bildgebungsstation, ein hohes Detailniveau zu erfassen. Dies ist für die Inspektion kleiner elektronischer Mikrobaugruppen erforderlich, bei denen bereits sehr kleine Fehler zum Ausfall führen können. Für Aufgaben wie beispielsweise die Inspektion von Mobiltelefonen misst Instrumental die Optik, stellt den Arbeitsabstand entsprechend ein und berechnet auf dieser Grundlage die Auflösung.

„Instrumental verwendet einen Rechner, mit dem wir Schätzungen darüber anstellen können, wie viele Pixel erforderlich sind, um einen Defekt aufzuspüren“, erläutert Harrison-Noonan. „Normalerweise sind etwa 5 oder 6 Pixel erforderlich, um einen Defekt zu erfassen, was in etwa einer Defektgröße von 150 bis 200 µm für gebräuchliche mobile Elektronikgeräte bedeutet. Das ist im Allgemeinen auch der Wert, den wir in solchen Anwendungen anstreben.“

Teledyne FLIR bietet sechs verschiedene Blackfly-S-Kameramodelle mit 20 MP Rolling Shutter-Bildsensoren mit Global Reset. Diese Modelle sind in den Optionen USB3, GigE und Board-Level erhältlich und bieten eine Quanteneffizienz von 65,39 % bis 80 % und Bildraten von bis zu 18 FPS, wobei Bildsensoren von 0,4 MP bis 24,5 MP reichen.

Was kommt als Nächstes?

Während das System von Instrumental typischerweise eine Farbkamera mit sichtbarem Spektrum verwendet, hat das Unternehmen seine Palette vor kurzem um neue Datenquellen wie Infrarot- und sogar Röntgen- und 3D-Bildgebung-Technologien erweitert.

„Die Unternehmen unterschiedlicher Branchen sind sich der Notwendigkeit von Cloud-Technologien bewusst bzw. stehen diesen aufgeschlossener gegenüber. Das System kann ihnen helfen, ihre Metriken zu erfüllen und diese sogar zu übertreffen, und zwar selbst in Zeiten einer Pandemie“, so Harrison-Noonan. „Teledyne FLIR bietet ein breites Portfolio an Kameras, die in unterschiedlichen Anwendungen verwendet werden, und verleiht unserem System die Flexibilität, neue Aufgaben zu bewältigen.“

Und er fügte hinzu: „Führende Elektronikhersteller auf der ganzen Welt verwenden Teledyne FLIR-Kameras, um die Qualität zu garantieren und die Produktionspläne zu erfüllen, auch während der Pandemie. Die Nutzung des Systems von Instrumental und Teledyne FLIR ist ganz entscheidend, wenn es darum geht, mit neuen Datenquellen den Kundenanforderungen gerecht zu werden.“

Erfahren Sie mehr über Instrumental unter https://instrumental.com/about und über FLIR Machine Vision-Kameras unter www.teledyneflir.com/machine-vision.