Fertigungsqualität

Das Erreichen der absoluten Brickstream Sensorqualität hat in unserem FLIR Fertigungswerk in Richmond, BC, Kanada die höchste Priorität. Ein umfassender Ansatz zur Gewährleistung der Sensorzuverlässigkeit rund um die Uhr beginnt mit unseren engagierten Mitarbeitern aus Ingenieuren und Anlagenbedienern. Hardware-Ingenieure wählen qualifizierte Komponenten ausschließlich aus zugelassenen Vertriebsnetzwerken aus; IPC-geschultes Bedienpersonal baut die Sensoren in unserer nach ISO:9001:2008 zertifizierten Fertigungsanlage zusammen; und unsere Mitarbeiter in der Qualitätssicherung garantieren die Qualität jedes Sensors durch strenge Prüfverfahren.

QUALITÄT IN JEDEM SCHRITT

BESCHAFFUNG: Nur die besten Komponenten

Unsere Sensoren werden ausschließlich aus geprüften und qualifizierten Komponenten gefertigt. Die Grundlage der Qualifizierung unserer Komponenten beginnt bei der Beschaffung von Bauteilen von vertrauenswürdigen Anbietern, die durch FLIR qualifiziert sind und regelmäßigen Kontrollen und Auswertungen unterzogen werden. Sie verfügen über autorisierte Vertriebsnetzwerke und liefern Komponenten, die unseren Normen und Richtlinien entsprechen, dazu gehören unter anderem CE, FCC, KCC, REACH, RoHS, und Kriegsmineralien.

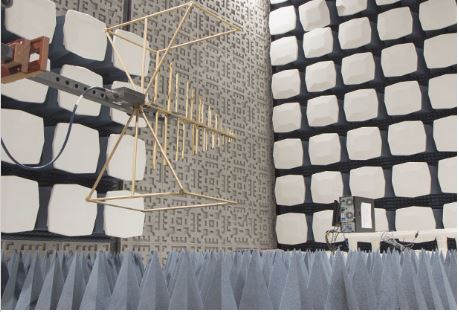

ENTWURFSPRÜFUNG Ausloten der Grenzen des Sensors

Die Entwurfsprüfungen erfolgen während der Prototyp-Phase der Entwicklung. Prototypen werden an die absoluten Leistungsgrenzen von dem gebracht, was Produktionsmodelle leisten müssen, um zuverlässige Grenzwerte für den optimalen Betrieb festlegen zu können. Hardware-Prototypen durchgehen mehrere Ausführungen, wobei jede Ausführung strengen Komponentenprüfungen unterzogen wird. HALT-Prüfung: -40 °C to +120 °C highly accelerated life test (stark beschleunigte Grenzlastprüfung). Schwingprüfung: 10 G Sinus-Schwingungsprüfung. Spezifikationsfunktionalität und EMV-Prüfungen in unserer schalltoten Kammer.

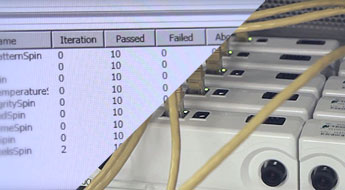

UNIT-PRÜFUNGEN: Eine Abschlussprüfung für jede Einheit

Die Prüfung der Einheiten erfolgt für jede Produktionseinheit während der Fertigung und besteht aus mehreren Prüfstufen. Jede Einheit muss die Prüfungen vor der Verpackung zu 100 % erfolgreich bestehen. Allgemeine Prüfphase prüft die Aufzählung, den Energieverbrauch, die Bildgebung und Programmierung. Kalibrierungsprüfungsphase prüft die Kalibrierung von Sensoren, Texteingabe-Unausgeglichenheiten und Eigenrauschen. Wärmekammerprüfungsphaseprüft die Kamera 10 - 12 Stunden bei 45 °C.

FERTIGUNGSEQUIPMENT: VOLLKOMMENE QUALITÄTSKONTROLLE

Unsere IPC-geschulten Mitarbeiter bedienen modernste Geräte: SMT-Fertigungsstraßen, Trockenlager mit Luftfeuchtekontrolle, intelligente Lagersysteme, 3D SPI, 3D AOI, Röntgenmaschinen, CNC-Routing-Maschinen und industrielle Inspektionsausstattung. Wir führen an jedem Brickstream-Sensor während des gesamten Fertigungsprozesses eine Reihe von Inspektionen und Prüfungen durch, um eine 100%ige Funktionalität sicherzustellen. Da wir über diese Funktionen und Vorgänge an einem Standort verfügen, können wir eine komplette Qualitätskontrolle gewährleisten.

MODERNSTE SMT-FERTIGUNGSLINIEN

Unser ISO 9001:2008- Fertigungswerk in Richmond, BC, Kanada deckt eine Fläche von 20.000 Quadratfuß ab und besteht aus dualen SMT-Linien, die über 250.000 Einheiten im Jahr produzieren können.

INTELLIGENTE LAGERSYSTEME

Komponenten werden automatisch basierend auf Echtzeit-Inventartracking freigegeben, das von verbundenen Bestückungsmaschinen generiert wird. Komponenten werden auch mit einem ESD- und Luftfeuchteschutz versehen.

3D-INSPEKTION (AOI UND SPI)

Alle Platinen in Brickstream-Sensoren werden einer 3D-Prüfung auf ordnungsgemäße Montage unterzogen. Mikrochip-Platzierung, Elektrodenqualität und Lötpastenauftrag werden inspiziert, um einwandfreie Fertigung zu bestätigen.

SCHALLTOTE KAMMER

Unsere schalltote Kammer ermöglicht es uns, Prüfungen für elektromagnetische Störausstrahlung (EMV) an unseren Produkten durchzuführen, um sicherzustellen, dass geltende Normen eingehalten werden.

UMWELTKAMMERN

Tests zur Überprüfung der Aufzählung, des Stromverbrauchs, der Bildgebung, Programmierung und anderer Funktionen werden durchgeführt, während der Sensor abwechselnd heißen und kalten Temperaturenausgesetzt wird. Sensoren werden außerdem für 10 - 12 Stunden bei 45° einem Burn-In-Test unterzogen.

ESD-GESCHÜTZTER BODEN UND REINRAUM

Der Boden der Fertigungshalle entspricht der Norm ANSI ESD S20.20.2014 und reduziert potenziellen Schaden an Komponenten durch elektrostatische Entladung (ESD). Unser Reinraum der ISO-Klasse 7 (FS209E Klasse 10.000) ermöglicht es uns, die Staubpartikel in Ihrem Sensor zu minimieren.

Um mehr über Brickstream-Produkte zu, besuchen Sie hier unsere Personenzählungsseite!