Teledyne FLIRのマシンビジョンカメラを活用した、Instrumentalの新しいAI検査プラットフォーム

製造業は世界総生産(GWP)40兆ドルの半分以上を占めていますが、製造最適化企業のInstrumentalによると、支出した金額の20%が無駄になっているとのことです。これは、8兆ドル、つまりGWPの10%に相当する問題です。元 Apple エンジニアによって 2015 年に設立された Instrumental は、クラウド・ソフトウェア、マシン・ビジョン検査、人工知能(AI)、電子テスト・データを組み合わせた最適化および検査プラットフォームを開発しました。これは、エンジニアが検査ラインの最後に問題を止めるだけでなく、上流でも問題を解決することで無駄を省くことを目指しています。

工場をリモートで管理し、データをさらに活用する

Instrumentalによる電子機器ブランド100社に対する2021年のNPI調査によると、エンジニアリング時間の76%が、容易に自動化できるか、またはより良いデータによって迅速に処理できるタスクに費やされていることがわかりました。エンジニアリング時間のリソースの無駄は、他の要因の中でも特に、ブランドが市場の求めるイノベーションのスピードに追いつくことを困難にします。Instrumental は、自動欠陥検出、根本原因分析、レポート、安全な製品データ管理、およびいつでもどこでも、ネイティブなコラボレーション・ツールを提供することで、エンジニアリングの乗数として機能し、リモートの新製品導入に対応します。

Instrumentalの機器製造の最適化プラットフォームは、サプライチェーン全体の画像と機能テストデータを集約し、人工知能を活用して潜在的な根本原因を自動的にランク付けします。これにより、Instrumentalのお客様は、問題解決の迅速化、収益の向上、品質の向上を実現できます。

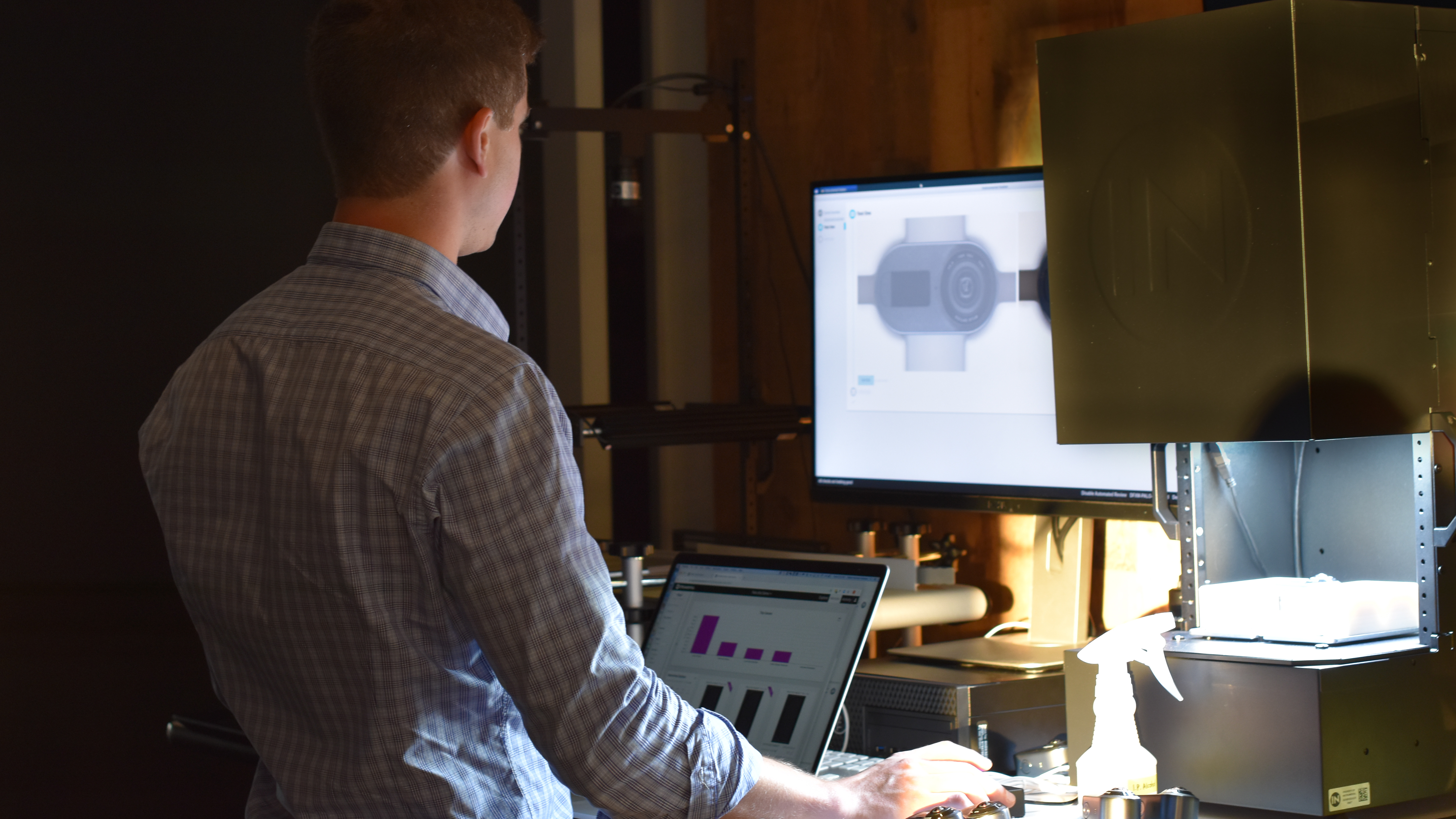

量産時には、組立ラインのオペレーターが製品をイメージングステーションにセットし、ボタンを押し、4~5秒待つと緑または赤のランプが点灯します。製品が検査に合格すると、緑色のライトが点灯し、オペレーターは製品をラインに送り、組み立てプロセスを進めます。オペレーターは、主要な組み立て手順の間にイメージングシステムの製品を再度チェックし、さまざまな段階における製品の合否結果だけでなく、顧客に貴重な画像データを提供します。

また、このシステムは、電子テスト、測定、および製造ラインで収集されたその他の関連データ用のアプリケーション・プログラミング・インターフェイス(API)も提供します。この情報は、製品設計エンジニア、品質エンジニア、その他の運用担当従業員など、さまざまなユーザーがテスト結果と画像データにアクセスするために、Instrumentalsのクラウドソフトウェアですぐに入手できます。

「Instrumental は、ユーザーがデータからより多くを得られるようにすることに重点を置いており、これにより、俊敏性を高め、工場をリモートで管理できるようになります」”と、Instrumental の事業開発およびソリューション担当ディレクターの Tobias Harrison-Noonan 氏は述べています。「新型コロナウイルス(COVID-19)のパンデミックの流行中に発生した大きな変化により、エンジニアが工場に入るのを妨げられたことを考えると、この能力はかつてないほど重要になっています」。

仕組み

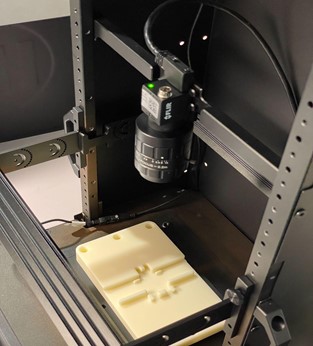

Instrumental は、ドロップインイメージングステーションに、標準の一般的な実装と、自動化された生産ラインの展開のためのカスタマイズされたオプションを提供します。ステーション内では、通常は Teledyne FLIR のカラーマシンビジョンカメラを使用し、20 MPのローリングシャッター CMOS イメージセンサーを搭載しています。このシステムは、Edmund Opticsのレンズを使用し、照明に工業用バーライトを使用しています。お客様は、すぐに使えるソリューションとしてInstrumentalステーションをお選びいただけます。また、米国と中国のエキスパートチームによって簡単に設置できます。また、お客様は自分のハードウェアを自分で選択することもできます。

マシンビジョンカメラの競争市場では、Instrumentalは、Spinnakerソフトウェア開発キット(SDK)のためにTeledyne FLIRのカメラを選択しました。Harrison-Noonan氏は、「当社の調査によると、Spinnaker SDKは非常に親しみやすく、統合がかなり容易で、適切なものでした」と、述べています。さらに、Teledyne FLIR Blackfly Sシリーズには、ソフトウェアの開発の追加を最低限に抑えてカメラを柔軟に変更できる、幅広い種類のカメラがあります。」

続けて彼は、「例えば20 MPのBlackfly S USB3カメラをデフォルトとして展開している間、最近チームは、移動用コンベヤーベルトのアプリケーションでモーションブラーを低減するために、グローバルシャッター付きのBlackfly Sカメラを必要としていました。カメラは同じシリーズなので、ソフトウェアの変更はほとんど必要ありません。」と述べています。

同様の状況で、Instrumentalチームは、透明な素材を通して見る必要がある特定の用途のために、赤外線照明を備えたモノクロカメラを展開しました。ここでもまた、Instrumentalは、別のBlackfly Sモデルを容易に使用できました。

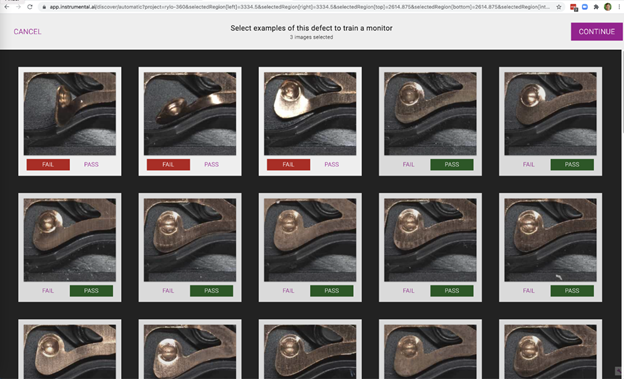

直感的なセットアップ、24 時間以内の高速 ROI

Instrumentalのプラットフォームは通常、電子機器アプリケーションで使用されていますが、このステーションはさまざまなタイプの製品に対応できます。欠陥トレーニングはクラウドで行われ、Instrumentalは、管理されたクラウドプラットフォーム用のエンタープライズグレードのホスティングセキュリティに関する、一連の広範な対策とプロトコルを新規ユーザーに説明することで、セキュリティの懸念を軽減します。Instrumentalの機械学習トレーニングプロセスでは、ターゲットを絞った典型的なディープラーニング検査よりも少ない画像で済みます。ここでは、ソフトウェアはテラバイト単位のデータを解析し、相関関係を形成します。

「このプラットフォームは、AIをサービスとして提供するのではなく、意図的に汎用化できるように設計されているため、チームは2か月間かけて非常に特殊なアルゴリズムを設計しています」と、Harrison-Noonan氏は述べています。「通常は、製品のイメージは 30 枚しか必要としません。AI は、ユーザーによる入力なしで新しい問題を自動的に特定し始め、ビジョンの専門家以外の人々のために、プロセス全体を簡素化します。」

推論は通常、強力なGPUを搭載したDellコンピューターのエッジ上で行われ、システムがより迅速な決定を下し、インターネットが停止した時にも動作します。システムに 30 枚の画像を配置したら、データの解析を開始し、オペレータの異常を強調表示することができます。オペレータは、強調表示された問題を確認または削除できます。

さらに、世界中のどこからでも複数のユーザーが単一のプロジェクトにアクセスして、トレーニング・フェーズにデータを送信し、そのリポジトリを中央データ・コラボレーション・プラットフォームとして使用できます。

「故障解析にInstrumentalプラットフォームを使用する米国の設計エンジニアは、グローバルコミュニケーションを加速するために、アジアの品質チームや工場チームと、結果やアクションを直接共有することがよくあります」と、Harrison-Noonan氏は述べています。

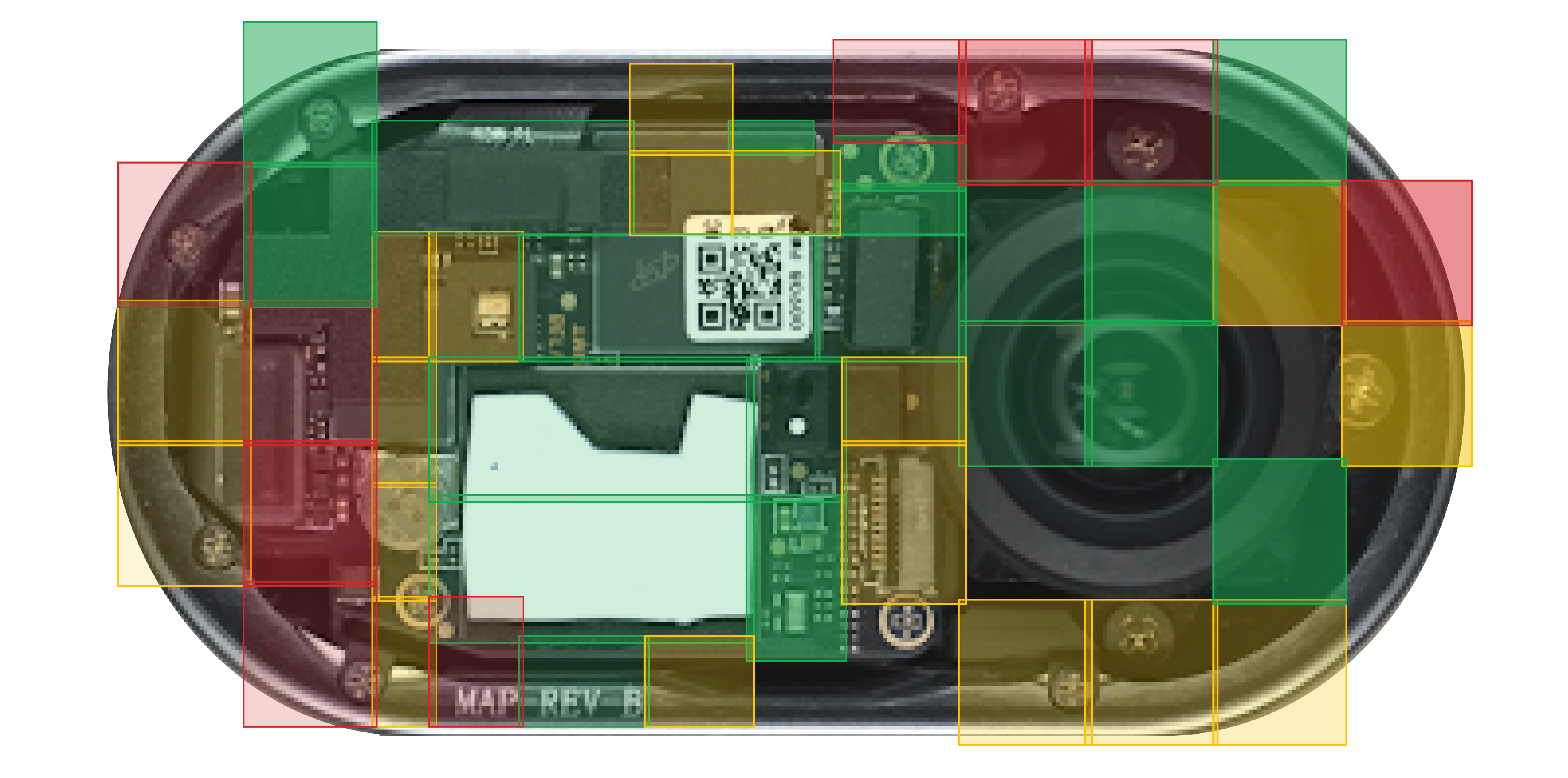

マイクロメーター精度による欠陥解決

画像:Blackfly S USB3カメラモデル

Blackfly S 20 MPカメラを使用するとInstrumentalのイメージングステーションは、故障につながる可能性のある非常に小さなエラーに関して、小型電子マイクロアセンブリの検査に必要な高レベルの詳細を撮像できます。携帯電話の検査などのタスクでは、Instrumental は光学系のサイズを調整し、それに応じて作業距離を設定し、そこから解像度を計算します。

「Instrumentalは、欠陥を検出するために必要なピクセル数を予測できる計算機を使用しています」と、Harrison-Noonan氏は述べています。通常は、欠陥を検出するには、5ないし6ピクセルだと言えます。これは、一般的なモバイル電子サイズのデバイスの場合、約150~200µmの欠陥サイズを意味し、一般的に、このような用途で達成することを目指しています。」

Teledyne FLIRは、20 MPローリングシャッターのグローバルリセットイメージセンサーを備えた6種類のBlackfly Sカメラモデルを提供しています。これらのモデルは、USB3、GigE、およびボードレベルのオプションで提供されており、65.39%~80%の量子効率、最大18 FPSのフレーム・レート、0.4 MP~24.5 MPの画像センサーを備えています。

今後の動向

Instrumental のシステムは、通常、色付きの可視スペクトルカメラを使用する場合がありますが、同社は最近、赤外線、さらには X 線および 3D 画像技術などの新しいデータソースにまで拡大しています。

「異なる分野の企業がクラウドテクノロジーの採用についてより認識するようになるか、またはよりオープンになるにつれ、このシステムは、パンデミックにおいても、自社の指標を達成し、それを上回るのに役立ちます」と、Harrison-Noonan氏は述べています。「Teledyne FLIRは、異なるアプリケーションで使用されるカメラの大規模なポートフォリオを提供し、当社のシステムに新しいタスクを処理する柔軟性を提供します。」

また、このように述べています。「世界中の大手電子機器メーカーは、Teledyne FLIRカメラを使用して、パンデミックの渦中でも品質を維持し、生産スケジュールを満たすためにも使用しています。InstrumentalのシステムとTeledyne FLIRを活用することで、新しいデータソースで、顧客のニーズに適応するための能力の鍵となります。」

Instrumentalの詳細については、https://instrumental.com/aboutおよびFLIRのマシンビジョンカメラについては、www.teledyneflir.com/machine-visionをご覧ください