製造品質

カナダのブリティッシュコロンビア州リッチモンドにあるFLIRの製造施設では、Brickstreamセンサーの総合的品質の確保を最優先しています。 センサーが継続して信頼性を保つための総合的な取り組みは、エンジニアと装置オペレーターからなる専属スタッフから始まります。 ハードウェアエンジニアは、供給元を認定業者に絞り 一定基準を満たす部品 を厳選しています。オペレーターはIPC 訓練を受け、 ISO:9001:2008 認証を受けた弊社製造工場でセンサーを組み立てています。品質管理スタッフは、 厳重なテスト工程を通じて各センサーユニットの完成品質を検証しています。

各ステップにおける品質

調達: 最良の素材や原料のみ

弊社のセンサーは、試験と適格性確認を通過した部品のみを使用しています。 適格性確認の第一歩は、FLIRが認定し、審査と評価を継続して行っている、信頼のおけるベンダーからの部品調達です。 認定ベンダーは、承認を受けた流通網を持ち、弊社の規制要件を満たす部品を提供します。こうした規制の例として、 CE、FCC、KCC、REACH、RoHS、紛争鉱物が挙げられます(これらに限定されません)。

設計試験: センサーの限界の引き上げ

設計テストは、開発中の試作品の段階で実施されます。 量産品がおかれる極端な条件下で試作品の性能を確かめることで、最適な動作に必要な安定的基準を設定します。 ハードウェアの試作品では、反復動作を繰り返し、各動作で厳格な部品テストが実施されます。 HALT 試験: -40℃~+120°Cでの高加速寿命試験。 振動試験: 10 G 正弦振動試験。 無響室での仕様機能試験と EMI 試験 。

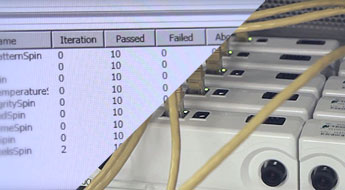

ユニット試験: 各ユニットの最終試験

単体テストは、製造工程で各生産ユニットを対象に実施され、いくつかの段階に分かれます。 各段階で合格率が100%に達したユニットのみが梱包プロセスに進みます。 基本試験段階 では、エニュメレーション、電力消費、イメージング、プログラミングをテストします。 較正試験段階 では、センサーのキャリブレーション、複数タップの不均衡、固定パターンのノイズをテストします。 高音室試験段階では、45°Cの状態で10~12時間カメラをテストします。

製造装置:総品質制御

弊社のIPC 訓練修了済みスタッフは最先端装置を運転します:SMT組立ライン、湿度制御式乾燥貯蔵庫、高機能保管装置、3D SPI、3D AOI、X線マシン、CNCルーター、産業用検査装置。 Brickstreamセンサーは、製造工程の流れに沿って一つひとつ検品・テストプロセスを通過し、100%の機能性を徹底しています。 こうした機能とプロセスを一か所に集中させることで、全社的な品質管理が可能になります。

最先端のSMT ライン

Our ISO 9001:2008 認証を取得している弊社の製造工場は、カナダのブリティッシュコロンビア州リッチモンドにあり、総面積約1,900平方メートルに配された2つのSMTラインの生産能力は年間25万台以上に及びます 。

インテリジェント・ストレージシステム

部品は、コンピューター制御の装着機が作成するリアルタイムの在庫追跡データに基づき自動的に出庫されます 。 また、静電気放電(ESD)や高湿度からも保護されます

Brickstreamセンサーの回路基板は、組立が適切であることを確認するために3D検査を受けています。 マイクロチップの配置、電極品質、はんだペーストの装着具合を検査して、製造工程が適正に進んでいることを確認します 。

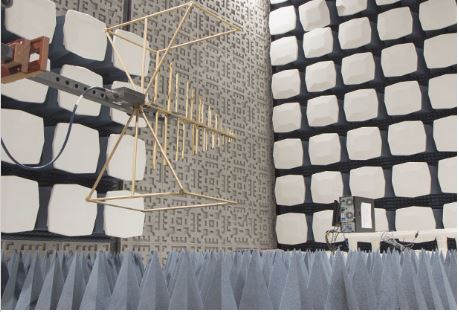

無響室

電磁気干渉(EMI) テストを無響室で実施することで、製品が承諾基準を満たしているかどうかを確認しています。

環境室

センサーの配置環境を高温と低温に切り替えながら、エニュメレーション、消費電力、イメージング、プログラミングなどの機能をテストしています 。 また、45°の状態を10~12時間持続するバーンインテストも実施されます。

ESD 制御フロア + クリーンルーム

製造現場は、米国国家規格協会(ANSI)のESD S20.20.2014基準に準拠し、部品が静電気放電によって損傷するリスクを低減しています 。 ISO クラス7 のクリーンルーム(FS209Eクラス10,000)によって、センサーへのちり粒子混入を最小限に抑えることができます。

Brickstream製品の詳細は、こちらから人数計測ページにアクセスしてください!